공학목재 바닥재의 일반적인 수분 함량은 일반적으로 8±2%이며 대상 시장의 기후에 따라 2% 이상 또는 이하가 될 수 있습니다.

예를 들어, 우리 공장은 필리핀 시장에 10-12%를 수행하지만 네덜란드에는 6-8%를 수행합니다.

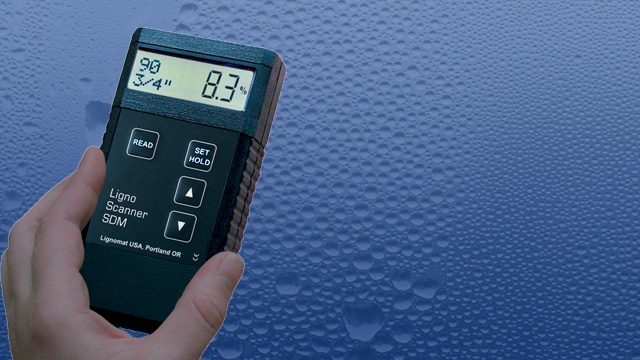

USA Lignomat의 수분 측정기를 사용합니다.

우리는 생산의 처음부터 끝까지 수분 관리를 여러 번합니다. 베니어판, 건조가마, 접착을 선택할 때, 포장 전 코팅 후 항상 수분 함량을 확인합니다. 그리고 우리는 베니어뿐만 아니라 합판에도 테스트를 수행합니다. 베니어판과 합판 수분이 특정 값에 도달했을 때만 접착 및 냉간 프레스 공정을 시작합니다.

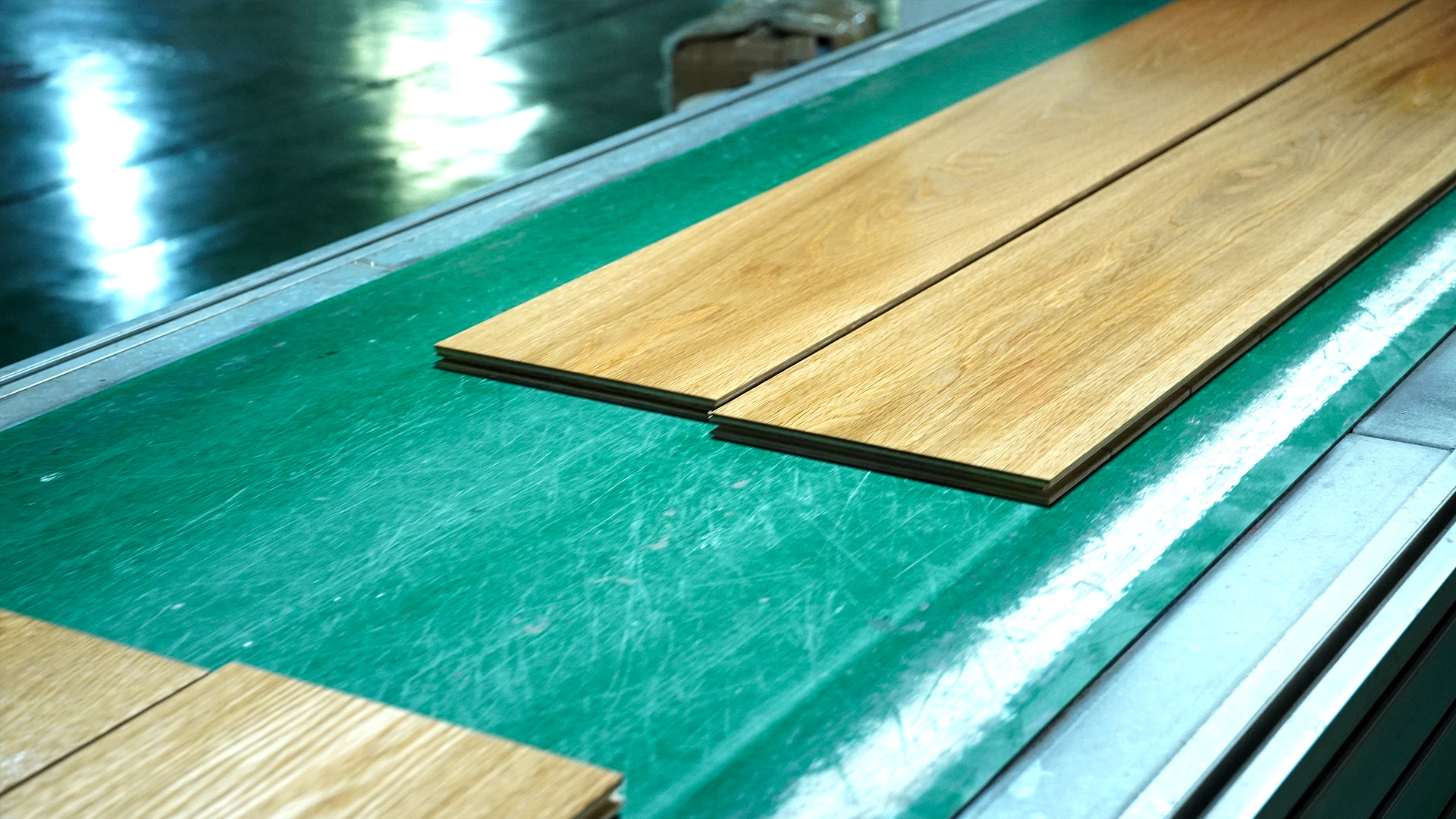

Tonge and Groove(T&G) 및 래커 코팅 생산은 약 7-10일 정도 소요되며, 이 기간 동안 수분은 약 1-2% 회복됩니다. 바닥이 다음 처리 일정을 기다리는 동안 모든 바닥 조각은 습기가 들어오거나 나가는 것을 방지하기 위해 플라스틱 필름으로 잘 포장됩니다.

전체 생산이 완료되면 최대한 빨리 완제품을 열수축 플라스틱 필름과 종이팩으로 포장합니다. 이렇게 하면 고객의 사이트로 운송된 후 모든 바닥에 습기 변화가 발생하지 않습니다.

목제 건조 가마의 과정.

갓 자른 나무에서 수분 함량은 30%-45% 사이일 수 있습니다. 이것을 녹색 나무라고 하며 일부 의자 제작자는 이 나무를 프로젝트에 사용하지만 나머지는 MC가 너무 높아 아무 것도 만들 수 없습니다. , 그래서 우리는 목재가 우리에게 쓸모가 없게 되기 전에 말려야 합니다. 가구 제작을 위한 이상적인 MC는 약 8-9%, 나무 바닥 제작의 경우 약 6-8%, 일부는 7, 일부는 6이므로 7-9%가 이상적이라고 가정해 보겠습니다.

가마 건조는 건조를 위해 증기와 팬을 사용하여 습도와 온도가 제어되는 강제적이지만 제어되는 공정입니다. 건조 과정은 일반적으로 6-8주가 소요됩니다. 고온으로 인한 빠른 건조 때문에 세포가 공기 건조에서처럼 천천히가 아니라 빠르게 붕괴되어 불안정합니다. 이 때문에 수분이 흡수되면 세포가 공기 건조 목재보다 빠르게 물을 채우며 빠르게 팽창합니다. 그러나 고온으로 인한 가마 건조의 포지티브, 모든 산란란 및 벌레는 죽습니다. 추가 비용으로 곰팡이 및 벌레를 치료할 수 있습니다.

뜨거운 건조 공기를 사용하면 표면이 너무 빨리 건조되고 표면 경화가 발생하여 ‘확인’되므로 가마 건조는 공기와 온도 모두의 세심한 제어가 필요합니다. 아이디어는 공기 건조의 경우 공기가 자주 재생되어 이러한 일이 발생하지 않도록 하는 것처럼 지나치게 습한 공기의 정체 층이 목재 주위에 머무르는 것을 방지하는 것입니다.