흩어진 쪽모이 세공 마루매우 아름다운 제품이지만 제조 전에 정확한 계산과 계획이 필요합니다.

제조를 시작하기 전에 생산 관리자 및 제품 디자이너와 진지한 회의를 주선하여 각 모양의 비율, 혀 및 홈 방향, 안정적인 구조, 코팅 계획, 포장 세부 정보와 같은 각 특정 패턴의 세부 사항에 대해 논의합니다.

01. 목재 베니어 수분 밸런스.

우리가 사용하는 타이머 베니어판은 2번의 공기 건조와 1번의 가마 건조를 통해 건조됩니다. 그러면 베니어판의 수분 함량이 6-10%가 됩니다. KD 베니어판을 얻은 후에는 샌딩 및 크기 조정 작업을 수행한 다음 플라스틱 필름을 사용하여 해당 베니어판을 고정용으로 휘게 할 것입니다.

02. 합판 수분 조절.

합판은 통나무 건조/오븐 건조/핫 프레스/수분 균형 가마 시설의 4단계로 건조되어야 하는 얇은 회전 베니어(1mm-2mm)로 만들어집니다.

03. 베니어 정렬.

그에 따라 고객 주문이 요구하는 등급 기준에 따라 베니어판을 분류합니다.

04. 베니어판과 합판의 균형.

수분 균형을 위해 베니어판과 합판을 가마에 넣습니다.

05. 베니어 컷.

설계된 패턴에 따라 베니어판 두께가 3mm 미만인 경우 베니어판을 레이저로 절단하거나 다른 톱 기계로 절단하십시오.

06. 결함 수리.

착색된 에폭시 수지로 옹이와 균열을 수정하십시오.

07. 콜드 프레스.

균형 잡힌 판자를 800톤의 압력으로 40분간 냉간 압착합니다.

08. 축적.

판자를 플라스틱 랩으로 싸서 2일 동안 자연 환경에 둡니다.

09. 패턴 조각 절단.

디자인 패턴에 따라 판자를 조각으로 자릅니다.

10. 샌딩.

최종 단계 생산 전에 바닥 표면을 샌딩하여 두께가 균일해지도록 합니다.

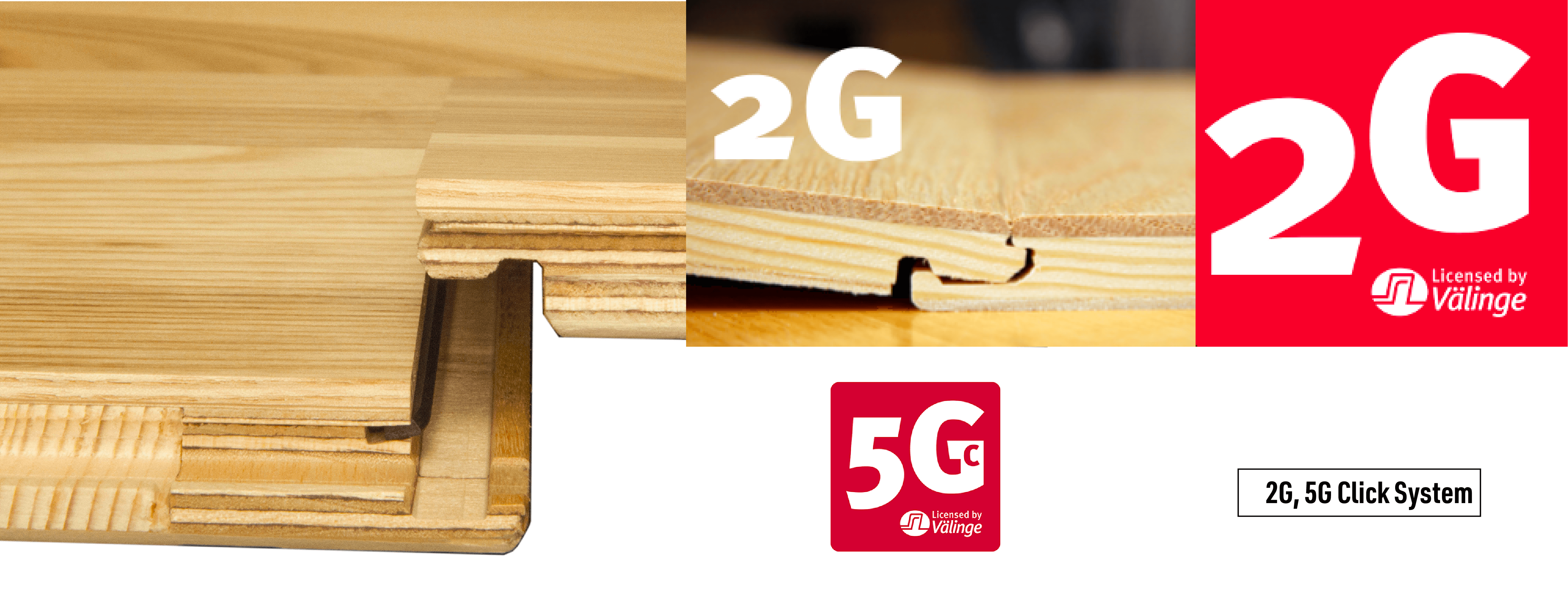

11. T&G와 베벨.

쪽모이 세공 마루와 결합 할 수 있도록 각 단일 모양의 각면에 대해 혀 또는 홈을 계획해야합니다.

12. 표면 처리.

브러시처럼, 손으로 긁고, 훈제하고, 탄화합니다.