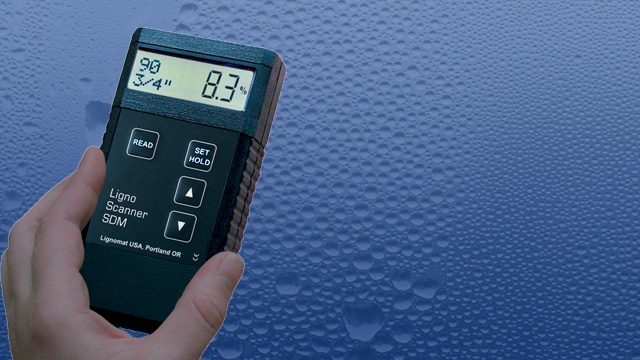

Der übliche Feuchtigkeitsgehalt von Parkett beträgt normalerweise 8 ± 2 %. Er kann je nach Klima des Zielmarktes mehr oder weniger 2 % betragen.

Zum Beispiel macht unsere Fabrik 10-12% für den philippinischen Markt, aber wir machen 6-8% für die Niederlande.

Wir verwenden Feuchtigkeitsmesser von USA Lgnomat.

Wir führen viele Male die Feuchtigkeitskontrolle vom Anfang bis zum Ende der Produktion durch. Bei der Auswahl der Furniere, dem Trockenofen, der Verleimung und nach der Beschichtung vor dem Verpacken kontrollieren wir ständig den Feuchtigkeitsgehalt. Und wir testen nicht nur das Furnier, sondern auch das Sperrholz. Erst wenn die Furnier- und Sperrholzfeuchte einen bestimmten Wert erreicht hat, beginnen wir mit der Verleimung und Kaltpressung.

Die Herstellung von Tonge and Groove (T&G) und Lackbeschichtung dauert etwa 7 bis 10 Tage, während dieser Zeit würde sich die Feuchtigkeit um etwa 1-2% erholen. Während der Boden auf den nächsten Verarbeitungsplan wartet, werden alle Bodenteile gut mit Plastikfolie umwickelt, um das Ein- oder Austreten von Feuchtigkeit zu vermeiden.

Sobald die gesamte Produktion abgeschlossen ist, werden wir die fertigen Produkte so schnell wie möglich mit Heißschrumpffolie und Papierkartons verpacken. Dadurch wird sichergestellt, dass alle unsere Böden nach dem Transport zum Standort des Kunden keine Feuchtigkeitsveränderungen erhalten.

Der Prozess der Holztrocknung.

Bei einem frisch gefällten Baum kann der Feuchtigkeitsgehalt zwischen 30% und 45% liegen. Dies wird als grünes Holz bezeichnet und einige Stuhlhersteller verwenden dieses Holz für ihre Projekte, aber für den Rest von uns ist der MC zu hoch, um etwas daraus zu bauen , also müssen wir das Holz trocknen, bevor es für uns von Nutzen ist. Der ideale MC für die Möbelherstellung liegt bei etwa 8-9%, für die Holzfußbodenherstellung bei etwa 6-8%, manche sagen 7 und manche sagen 6, also sagen wir einfach, dass 7-9% ideal sind.

Ofengetrocknet ist ein erzwungener, aber kontrollierter Prozess, bei dem Feuchtigkeit und Temperatur mit Dampf und Ventilatoren zum Trocknen kontrolliert werden. Der Trocknungsprozess dauert normalerweise zwischen 6-8 Wochen, da die Zellen aufgrund der hohen Temperaturen schnell trocknen und nicht langsam wie bei der Lufttrocknung kollabieren, was sie instabil macht. Aus diesem Grund dehnen sich die Zellen bei Feuchtigkeitsaufnahme schnell aus und füllen sich schnell mit Wasser, als dies bei luftgetrocknetem Holz der Fall wäre. Die positiven Ergebnisse beim Trocknen im Ofen aufgrund der hohen Temperaturen werden jedoch abgetötet. Gegen Aufpreis gibt es eine Behandlung gegen Schimmel und Insekten.

Wenn heiße Trockenluft verwendet wird, trocknet die Oberfläche zu schnell und entwickelt eine Einsatzhärtung, „kontrolliert“, so dass die Ofentrocknung eine sorgfältige Kontrolle von Luft und Temperatur erfordert. Damit soll verhindert werden, dass sich um das Holz herum eine stagnierende Schicht zu feuchter Luft zurückbleibt, da bei der Lufttrocknung die Luft häufig erneuert wird und dies verhindert wird.