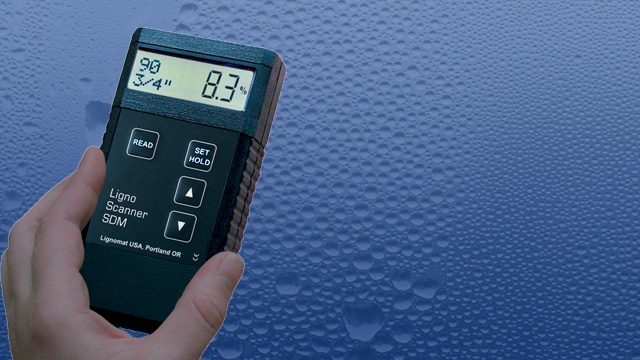

La teneur en humidité commune des revêtements de sol en bois d’ingénierie est normalement de 8 ± 2%, elle peut être de 2% plus ou moins selon le climat du marché cible.

Par exemple, notre usine fait 10-12% pour le marché philippin, mais nous faisons 6-8% aux Pays-Bas.

Nous utilisons des humidimètres de USA Lignomat.

Nous effectuons plusieurs fois le contrôle de l’humidité du début à la fin de la production. Lorsque nous sélectionnons les placages, le séchoir, le collage et après le revêtement avant l’emballage, nous vérifions en permanence la teneur en humidité. Et nous testons non seulement le placage, mais aussi le contreplaqué. Ce n’est que lorsque l’humidité du placage et du contreplaqué a atteint une certaine valeur que nous commençons le processus de collage et de pressage à froid.

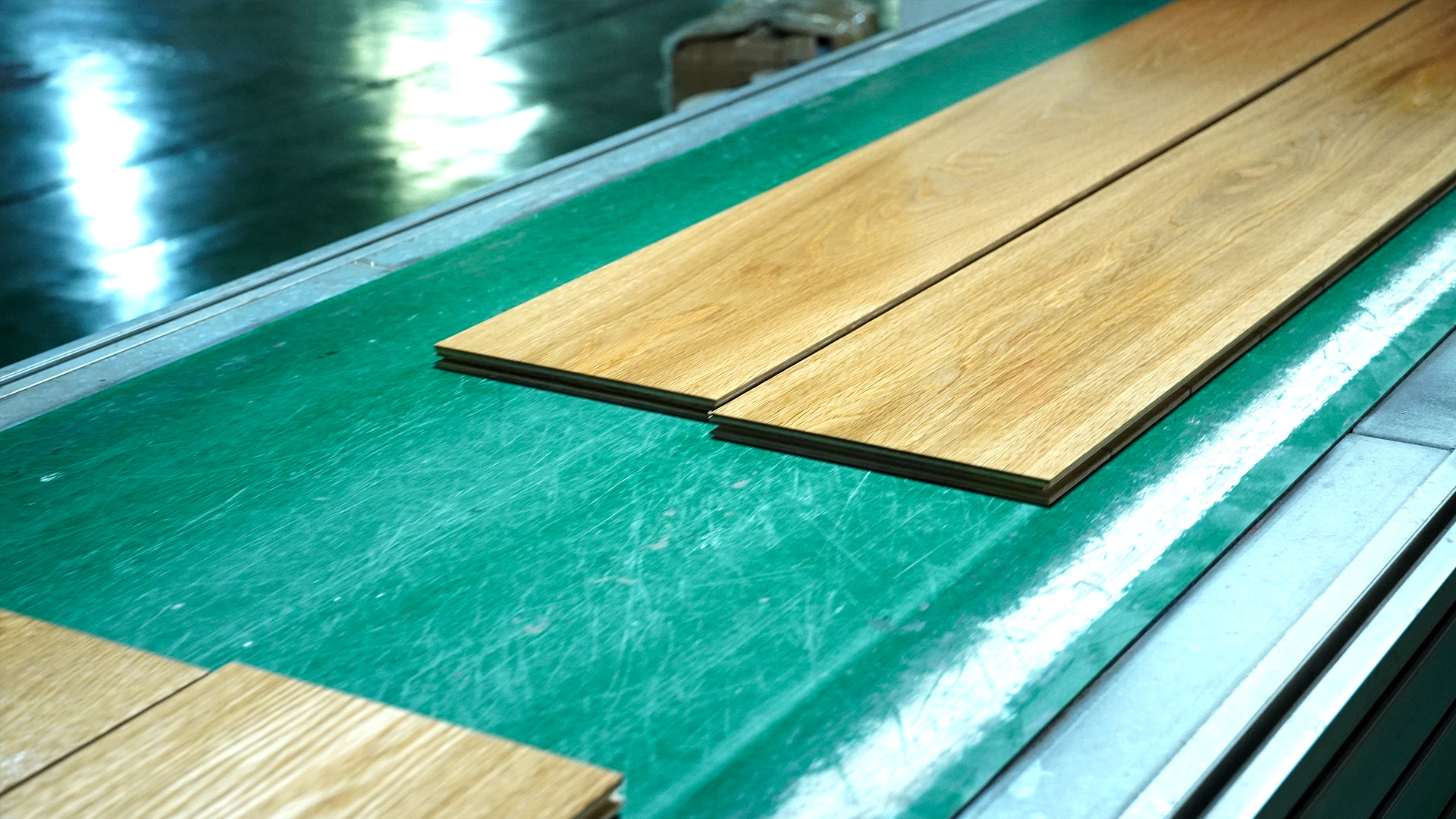

La production de Tonge and Groove (T&G) et de revêtement de laque prend environ 7 à 10 jours, au cours de la période, l’humidité récupérerait environ 1 à 2%. Pendant que le sol attend le prochain programme de traitement, toutes les pièces de sol seront bien emballées dans un film plastique pour éviter que l’humidité ne pénètre ou ne sorte.

Dès que toute la production sera terminée, nous emballerons les produits finis dès que possible avec un film plastique rétractable à chaud et des cartons de papier. Cela garantit que tous nos sols ne subissent aucun changement d’humidité après le transport vers le site du client.

Le processus de Séchage du Bois au Four.

Sur un arbre fraîchement coupé, la teneur en humidité peut aller de 30% à 45%, c’est ce qu’on appelle du bois vert et certains fabricants de chaises utilisent ce bois pour leurs projets, mais pour le reste d’entre nous, le MC est trop élevé pour construire quoi que ce soit à partir de celui-ci. , nous devons donc sécher le bois avant qu’il ne nous soit utile. Le MC idéal pour la fabrication de meubles est d’environ 8 à 9 %, pour la fabrication de parquet est d’environ 6 à 8 %, certains disent 7 et certains disent 6, alors disons simplement que 7 à 9 % est idéal.

Le séchage au four est un processus forcé mais contrôlé où l’humidité et la température sont contrôlées à l’aide de vapeur et de ventilateurs pour le séchage. Le processus de séchage prend normalement entre 6 et 8 semaines, en raison de son séchage rapide en raison des températures élevées, les cellules s’effondrent rapidement plutôt que lentement comme avec le séchage à l’air, ce qui les rend instables. Pour cette raison, lorsque l’humidité est absorbée, les cellules se dilatent rapidement en se remplissant d’eau plus rapidement qu’avec du bois séché à l’air. Cependant, les points positifs avec le séchage au four en raison des températures élevées, les œufs pondus et les insectes sont tués. Un traitement contre les moisissures et les insectes est disponible moyennant des frais supplémentaires.

Si de l’air chaud et sec est utilisé, la surface sèche trop rapidement et développe une cémentation, des « gerces », de sorte que le séchage au four nécessite un contrôle minutieux de l’air et de la température. L’idée est d’éviter qu’une couche stagnante d’air trop humide ne s’attarde autour du bois, car dans le cas du séchage à l’air, l’air est fréquemment renouvelé ce qui empêche que cela se produise.