Streuparkett ist ein sehr schönes Produkt, benötigt jedoch vor der Herstellung eine genaue Berechnung und Planung.

Bevor wir mit der Herstellung beginnen, vereinbaren wir ein ernsthaftes Treffen mit unserem Produktionsleiter und den Produktdesignern, um die Details jedes bestimmten Musters zu besprechen, wie den Prozentsatz jeder Form, die Richtung von Zunge und Nut, stabile Struktur, Beschichtungsplan, Verpackungsdetails.

01. Holzfurnier Feuchtigkeitsausgleich.

Die von uns verwendeten Timerfurniere sind 2-mal luftgetrocknet und 1-mal kammertrocken. Dann erreicht das Furnier einen Feuchtigkeitsgehalt von 6-10%. Nachdem wir die KD-Furniere erhalten haben, werden wir das Schleifen und die Größenreform durchführen, dann verwenden wir die Kunststofffolie, um diese Furniere für die Lagerung zu verziehen.

02. Sperrholz-Feuchtigkeitskontrolle.

Das Sperrholz wird aus dünnen Rotationsfurnieren (1mm-2mm) hergestellt, die in 4 Schritten getrocknet werden müssen: Lufttrocknung/Ofentrocknung/Heißpresse/Feuchtigkeitsausgleichsofenanlage.

03. Furniersortierung.

Aussortieren von Furnieren basierend auf Sortierstandards, die von Kundenaufträgen entsprechend erforderlich sind.

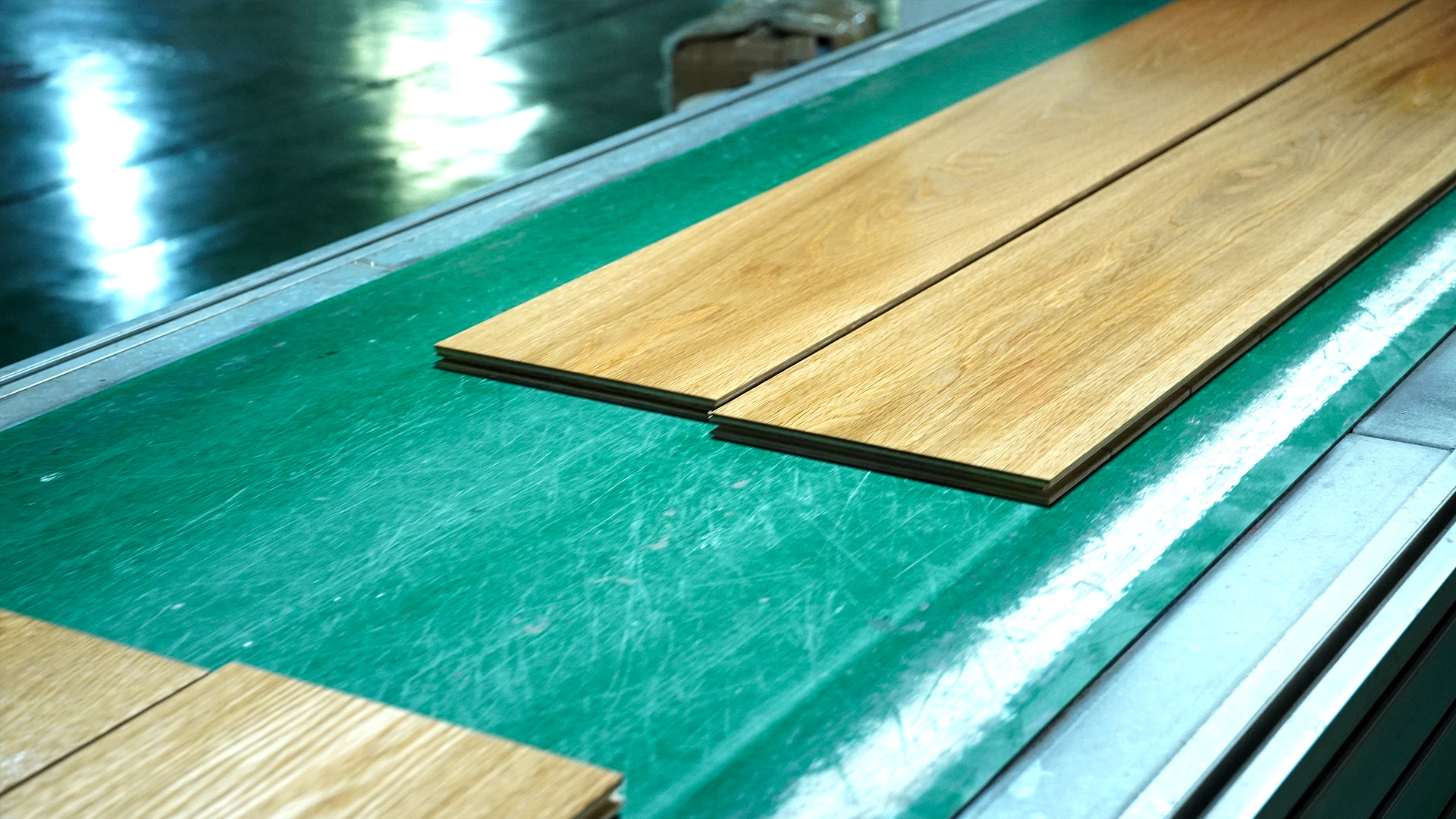

04. Balance Furniere und Sperrholz.

Legen Sie Furniere und Sperrholz in den Ofen, um den Feuchtigkeitsausgleich zu gewährleisten.

05. Furnierschnitt.

Laserschneiden Sie die Furniere nach dem entworfenen Muster, wenn das Furnier weniger als 3 mm dick ist, oder mit einer anderen Sägemaschine.

06. Mängelbehebung.

Äste und Risse mit farbig gebeiztem Epoxidharz fixieren.

07. Kaltpresse.

Pressen Sie die ausbalancierten Bretter 40 Minuten lang unter einem Druck von 800 Tonnen kalt.

08. Akkumulation.

Wickeln Sie die Dielen mit Plastikfolien ein und legen Sie sie für 2 Tage zur Akkumulierung in die natürliche Umgebung.

09. Schneiden von Musterstücken.

Schneiden Sie die Dielen nach Mustern in Stücke.

10. Schleifen.

Schleifen Sie die Oberfläche des Bodens, um eine gleichmäßige Dicke vor dem letzten Produktionsschritt zu erhalten.

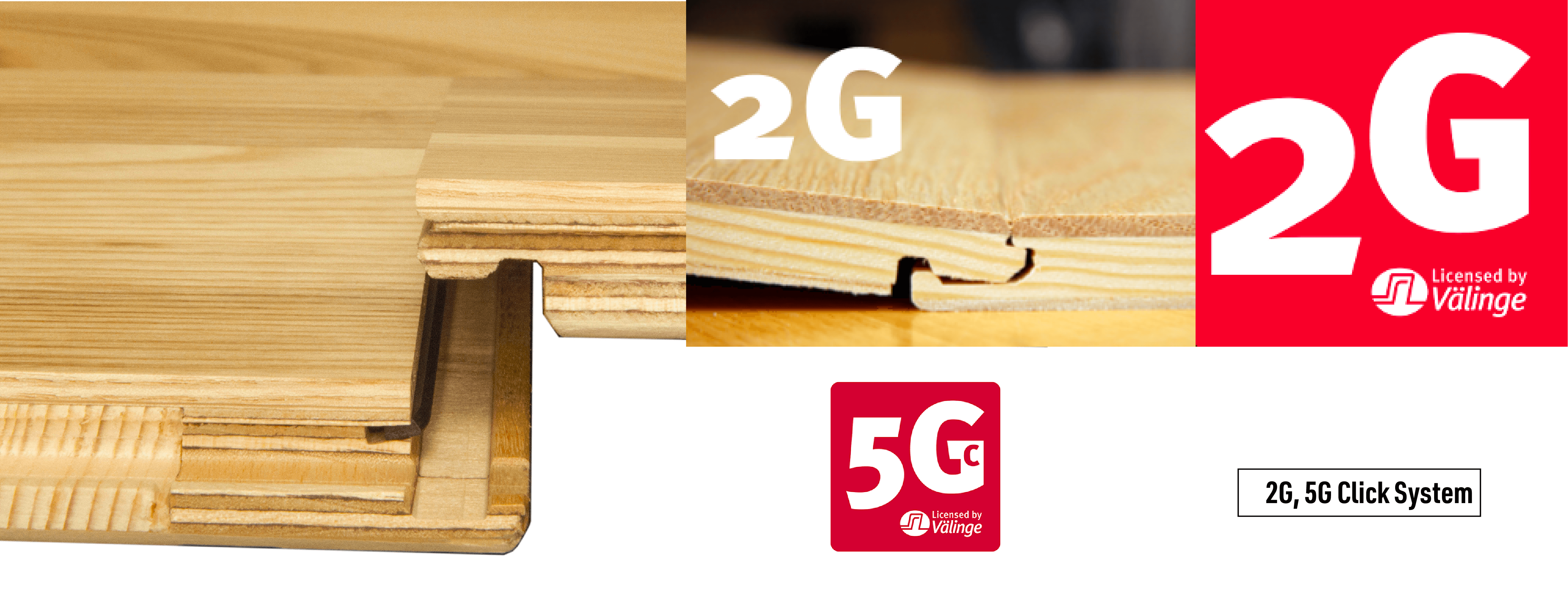

11. T&G und Abschrägung.

Wir müssen die Nut oder Nut für jede Seite in jeder einzelnen Form planen, damit sie sich mit dem Parkett verbinden können.

12. Oberflächenbehandlung.

Wie Pinsel, Handschaber, geräuchert, karbonisiert.