散らばった寄木細工非常に美しい製品ですが、製造前に正確な計算と計画が必要です。

製造を開始する前に、生産マネージャーおよび製品設計者との真剣な会議を手配し、各形状の割合、舌と溝の方向、安定した構造、コーティング計画、梱包の詳細など、特定の各パターンの詳細について話し合います。

01.木材ベニヤ水分バランス。

私たちが使用するタイマーベニアは、2回の空気乾燥と1回の窯乾燥です。 その後、ベニヤは6〜10%の水分含有量になります。 KDベニアを入手したら、サンディングとサイズの変更を行い、プラスチックフィルムを使用してそれらのベニアを反らせてストッキングにします。

02.合板の水分管理。

合板は薄い回転ベニア(1mm-2mm)でできており、ログエアドライ/オーブンドライ/ホットプレス/モイスチャーバランスキルン設備の4段階で乾燥させる必要があります。

03.ベニヤの並べ替え。

それに応じて、クライアントの注文に必要なグレーディング基準に基づいてベニアを分類します。

04.ベニアと合板のバランスを取ります。

ベニヤと合板を窯に入れて水分バランスを取ります。

05.ベニヤカット。

設計されたパターンに従って、ベニヤの厚さが3mm未満の場合、または他の鋸機でベニヤをレーザー切断します。

06.欠陥の修理。

色で染色されたエポキシ樹脂で結び目やひびを修正します。

07.コールドプレス。

バランスの取れた厚板を800トンの圧力で40分間コールドプレスします。

08.蓄積。

厚板をラップで包み、自然環境に置いて2日間蓄積します。

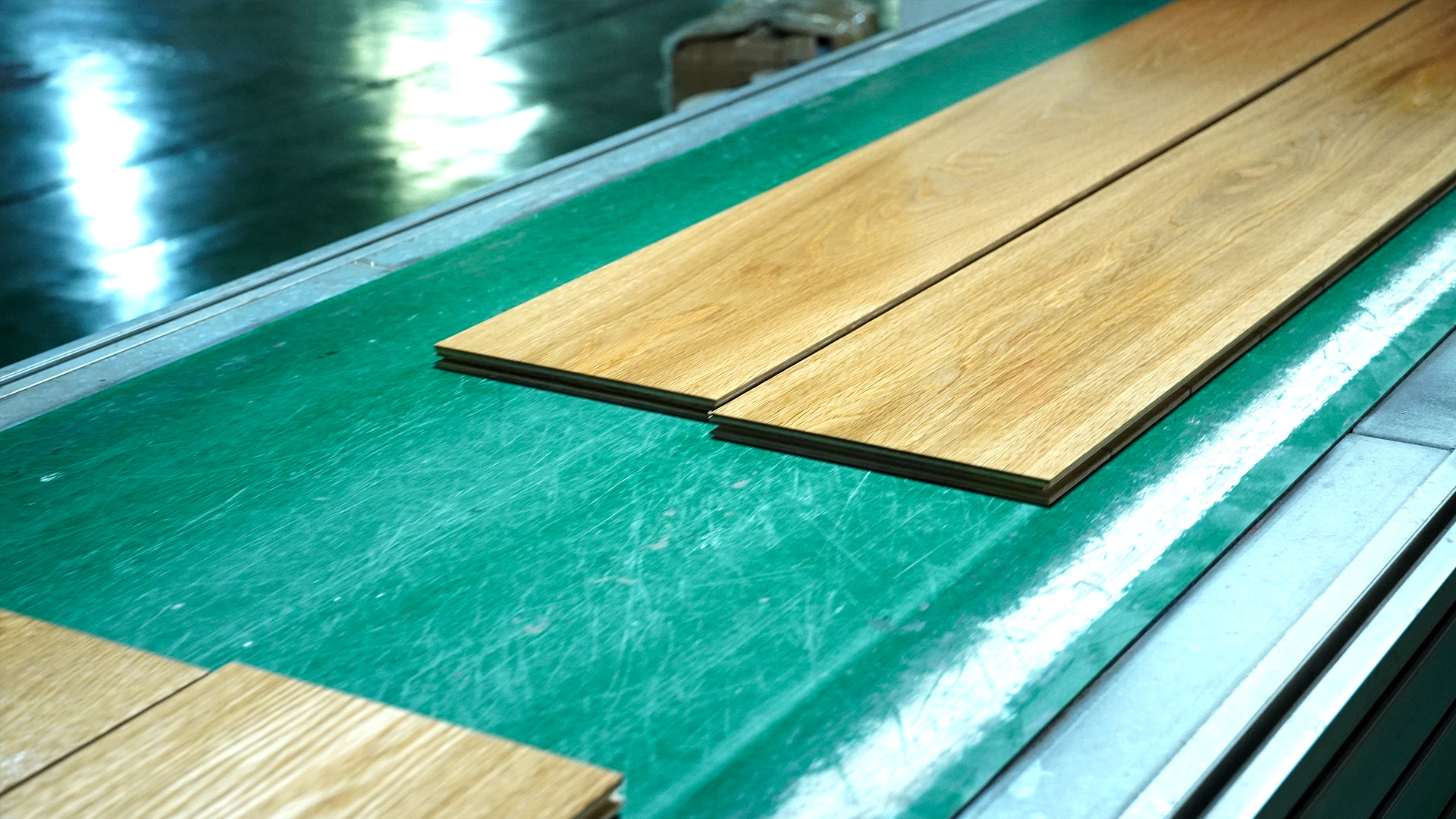

09.型紙の切断。

デザインパターンに従って厚板を細かく切ります。

10.サンディング。

最終段階の生産の前に、床の表面を研磨して均一な厚さにします。

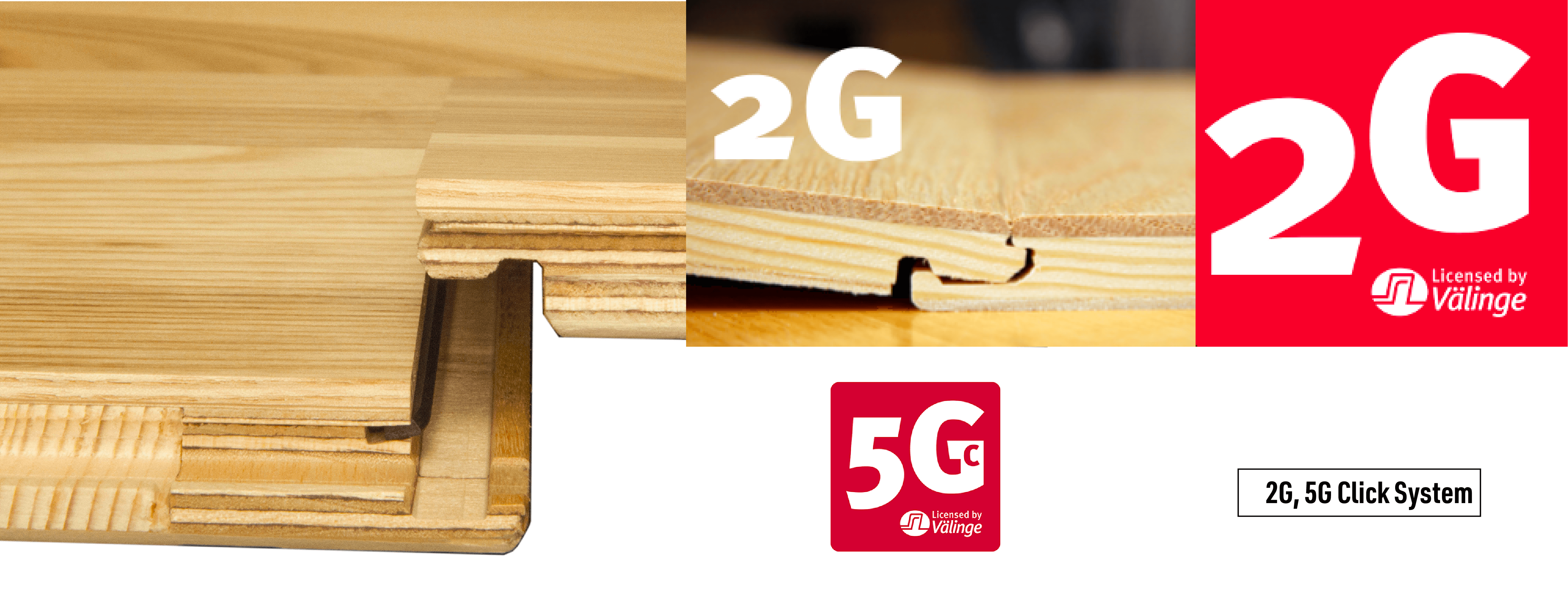

11. T&Gとベベル。

寄木細工の床に結合できるように、各側面の舌または溝をそれぞれの単一の形状で計画する必要があります。

12.表面処理。

ブラシのように、手でこすり、燻製し、炭化します。